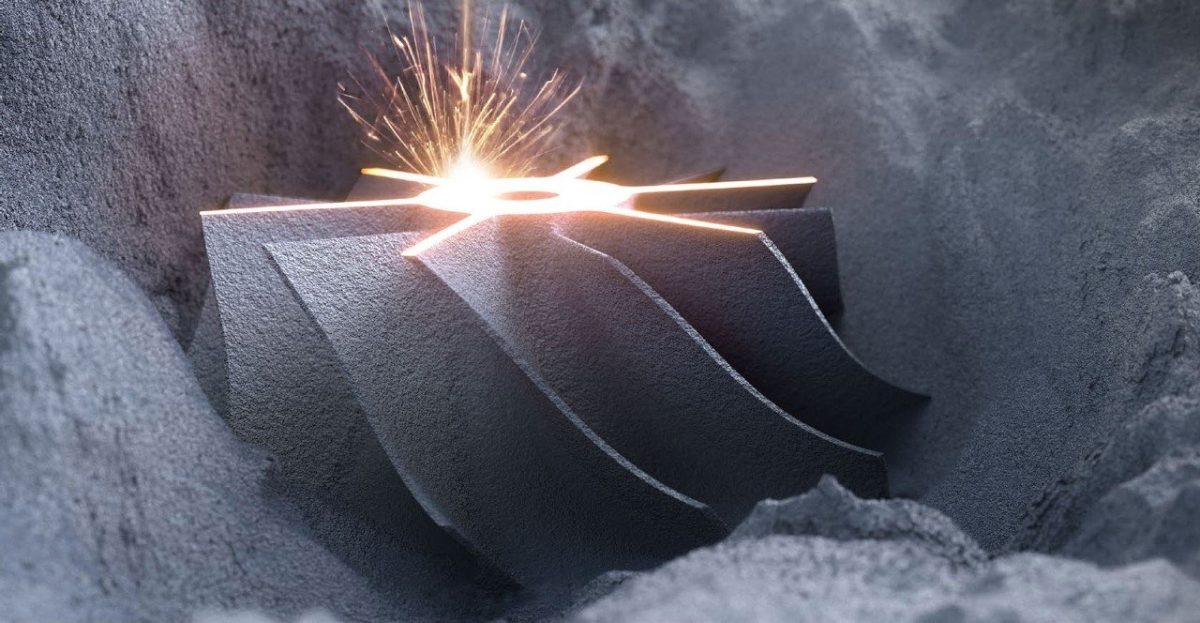

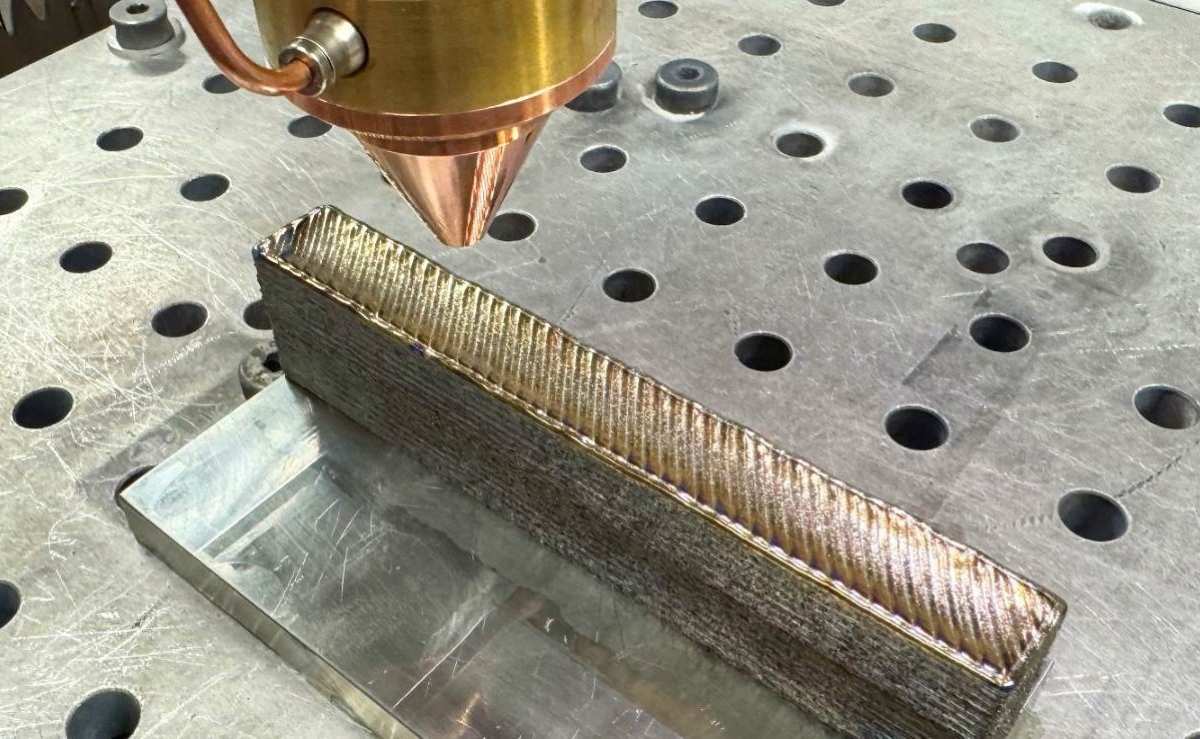

Nova liga de titânio impressa em 3D: mais resistente e económica do que nunca. Uma equipa de investigadores da Universidade RMIT, na Austrália, desenvolveu uma liga de titânio impressa em 3D que custa cerca de 29% menos para produzir do que a liga Ti-6Al-4V tradicional. A chave para essa redução de custos foi substituir o vanádio — cada vez mais caro e com disponibilidade limitada — por elementos mais abundantes e económicos, sem sacrificar propriedades mecânicas essenciais como a resistência ou a ductilidade.

Por que é relevante

A liga clássica Ti-6Al-4V foi concebida para processos de fundição ou forjamento, não para fabricação aditiva. Quando impressa em 3D, tende a formar estruturas cristalinas colunares, o que torna o material muito resistente numa direção, mas menos fiável noutras. Isto limitou a sua plena utilização em setores exigentes, como o aeroespacial ou o médico.

A nova formulação conseguiu um grão equiaxial uniforme, eliminando a anisotropia mecânica e melhorando a consistência estrutural. Isto abre a porta para peças mais fiáveis e duradouras, sem necessidade de processos de pós-tratamento dispendiosos.

A abordagem científica

A equipa avaliou três parâmetros termodinâmicos para prever e controlar a estrutura do grão: a faixa de solidificação não equilibrada (ΔTs), o fator de restrição de crescimento (Q) e o parâmetro de super-resfriamento constitucional (P). Após anos de experimentação, eles comprovaram que P é o melhor indicador para orientar o projeto de novas ligas, pois permite antecipar se um material impresso terá grãos equiaxiais ou colunares.

Graças a essa metodologia, é possível acelerar o desenvolvimento de materiais e reduzir os ciclos de teste, evitando iterações dispendiosas.

Validação e futuro imediato

A investigação foi testada em laboratório e já conta com uma patente provisória. A equipa procura parcerias com empresas dos setores aeroespacial, automóvel e médico para levar a liga à produção industrial. A versatilidade deste material permite imaginar a sua aplicação em implantes personalizados, componentes de drones ou peças críticas de aeronaves.

Este avanço está em linha com as tendências globais que procuram substituir elementos escassos por alternativas abundantes, sem perder desempenho. Exemplos semelhantes já exploram o uso de oxigénio ou ferro em novas ligas de titânio, com o mesmo objetivo: reduzir custos e pegada ambiental.

Potencial

Esta tecnologia oferece benefícios claros no caminho para uma indústria mais respeitadora do planeta:

- Menos resíduos: a fabricação aditiva reduz drasticamente o desperdício em comparação com a usinagem tradicional.

- Economia de energia: a eliminação de metais críticos como o vanádio diminui a energia necessária na cadeia de abastecimento.

- Maior durabilidade: estruturas cristalinas homogéneas melhoram a resistência e reduzem a frequência de substituição de peças.

- Aplicações mais amplas: de aviões mais leves a próteses adaptadas, promovendo uma economia circular de alto valor.

- Base para novos desenvolvimentos: o método preditivo pode ser replicado para criar outras ligas otimizadas com materiais abundantes e recicláveis.

Este avanço não é apenas uma melhoria técnica: é um passo estratégico em direção a um modelo industrial que combina eficiência, acessibilidade e sustentabilidade em materiais de alto desempenho.